Hydrogène

TSK offre des services d’ingénierie complets pour la conception, le développement, la réalisation et la mise en service d’installations à base d’hydrogène comme vecteur énergétique. L’entreprise a la capacité d’aborder des projets complexes avec une approche intégrale, grâce à l’expérience acquise dans les différentes technologies impliquées dans ces projets : production d’énergie renouvelable ; interconnexion électrique ; stockage intermédiaire d’énergie ; système de contrôle intégré ; production d’hydrogène, d’ammoniac ou de combustibles synthétiques ; traitement des gaz spéciaux et application finale dans des procédés industriels, ré-électrification ou l’export.

Pour renforcer sa position stratégique, TSK a conclu plusieurs accords de collaboration avec quelques acteurs et entreprises du secteur, et avec des centres de technologie et d’ingénierie, tels que le Centro Nacional del Hidrógeno, CNH2 (centre national de l’hydrogène espagnol), CIUDEN Ciudad de la Energía, TRESCA, Tekniker, LIFTEC, CSIC, IDONIAL, CIEMAT et EnergyLab.

TSK est membre de plusieurs associations, dont l’European Clean Hydrogen Alliance, PTE-HPC, MetaIndustry4, FAEN et ASEALEN. En outre, l’entreprise a été invitée au comité d’experts utilisateurs finaux de l’AiH2 (Agenda sectorielle de l’industrie de l’hydrogène – Agenda Sectorial de la Industria del Hidrógeno).

L’hydrogène est considéré comme la clé d’un futur système énergétique propre, sûr et accessible. Les énergies renouvelables étant de plus en plus présentes dans le mix de production d’électricité, l’hydrogène pourrait jouer le rôle de stockage de grandes quantités d’électricité pendant des jours, des semaines, voire des mois.

L’hydrogène est classé par un code couleur, en fonction de son processus de production, allant du gris (du gaz naturel), au bleu (hydrogène gris avec captage et stockage de carbone) puis au vert (électrolyse d’eau avec de l’énergie renouvelable), et rose (électrolyse d’eau de propulsion nucléaire).

L’hydrogène vert est obtenu par un processus d’électrolyse alimentée par des énergies renouvelables, telles que l’énergie éolienne et solaire. L’électrolyse, au moyen d’électrodes et d’un courant électrique, décompose la molécule d’eau en oxygène et en hydrogène.

Pour le convertir en énergie, l’hydrogène stocké dans des réservoirs spéciaux est acheminé vers une pile à combustible. Là, il est à nouveau combiné avec l’oxygène de l’air et on obtient de l’énergie électrique. De cette façon, le seul résidu du procédé est de l’eau. Il s’agit donc d’un système propre, durable dans lequel aucun CO₂ n’est émis pour produire de l’énergie.

En tant que matière première, l’hydrogène sert à produire de l’ammoniac et des engrais dans l’industrie chimique ; au raffinage du pétrole et dans l’industrie pétrochimique, et à la fabrication d’acier dans le secteur métallurgie. L »hydrogène utilisé dans ces trois industries produit une grande quantité d’émissions de dioxyde de carbone. Par exemple, la fabrication d’acier représente 6 à 7 % des émissions mondiales de CO₂, soit 2 à 3 fois les émissions de toute l’aviation mondiale. Utiliser de l’hydrogène vert comme matière première et produire de l’acier sans émissions constituerait un pas très important vers la décarbonation urgente de ces industries.

L’utilisation de l’hydrogène vert comme carburant sera l’une des clés de la décarbonation des transports, en particulier des transports aériens et de longue distance.

Le transport maritime utilise en règle générale des carburants très économiques et en même temps très polluants, ce qui fait de l’hydrogène vert une alternative décisive pour les navires de grand tirant et de long parcours. Dans l’ aviation, en revanche, l’hydrogène vert peut servir de base aux carburants synthétiques, ce qui réduirait radicalement les émissions dans ce secteur. Il sera également essentiel pour d’autres modes de transport, comme le train ou le transport routier par poids-lourds.

Centrale de biodiesel de Caparroso, la renaissance du secteur des biocarburants

La centrale de biodiesel de Caparroso était conçue pour produire 35 000 TM/an, équivalent à 40 millions de litres de biodiesel et 3 100 TM/an de glycérine. En 2005, la centrale de biocombustibles de Caparroso a initié sa production commerciale ...

Nuestros proyectos de biocombustible

A lo largo de estos años hemos realizado numerosos proyectos en esta actividad.

Infrastructures Électriques

Infrastructures Électriques

Industrie

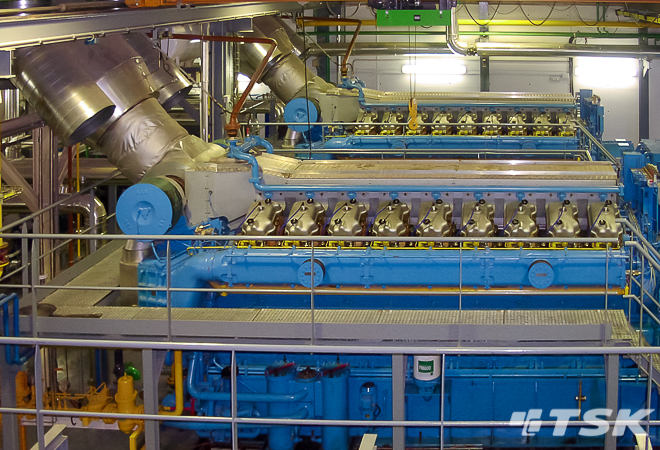

Industrie Gas to Power

Gas to Power